產業追蹤/機械業智慧製造 兩方向進化

機械業有「工業之母」的美譽,不僅是台灣的第三個兆元產業,在國內中部地區更發展出獨一無二的機械產業聚落,匯聚工具機、機械零組件、金屬製品等業者,更以完整細密且高效率的生產體系聞名全球,從零件、模組化產品、整機製造,都有配合的中心母廠和協力廠商支援加工和運送,提供食品、紡織、汽車、資訊、半導體、電子和光電等所需的機械加工設備。然而,隨著社會消費型態轉變,產品生命周期縮短,機械業正面臨嚴苛的客製化生產挑戰。

此外,台灣機械設備業出口占比約七成,多以外銷為主,根據機械公會數據顯示,台灣機械業總產值在2018年達到1.18兆元,機械設備出口值約274億美元。但因美中貿易戰與疫情波連,全球經濟大幅衰退,也使台灣機械業深受其害,2019年機械業產值降至1.1兆元,出口值約278億美元;2020年出口值更降至260億美元。隨之而來的斷鏈危機,全球供應鏈重組的新挑戰,機械業也開始重視供應鏈管理風險。

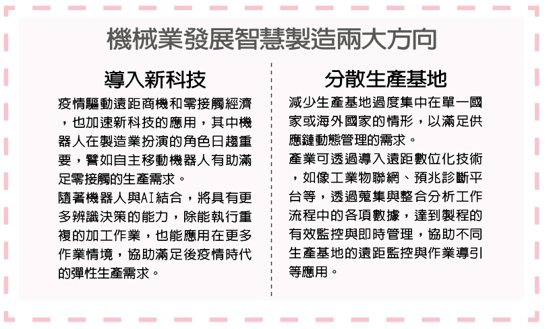

面對「客製化生產」和「全球供應鏈重組」的兩大挑戰前後夾擊,機械產業可在體質建全基礎上,「新科技導入」與「生產地分散」將是台灣機械業未來可再加強作法,以發展智慧製造降低人力依賴及少量多樣的生產需求,同時也運用資通訊科技結合不同生產基地打造更強韌的產業供應鏈,強化機械產業的全球競爭力。

企業發展智慧製造有兩大方向包括:導入新科技、分散生產基地。首先,產業可透過「導入新科技」,因應客製化生產的挑戰。台灣具備豐沛的科技實力,除有完整的機械能量,也擁有扎實的資通訊和半導體產業基礎,當前亦積極發展機器人、5G、人工智慧(AI)等新興科技,而近年因疫情所驅動的遠距商機和零接觸經濟,也加速新科技的應用,其中機器人在製造業扮演的角色日趨重要,譬如自主移動機器人有助滿足零接觸的生產需求。

此外,隨著機器人與AI結合,機器人將具有更多辨識決策的能力,除能執行重複的加工作業,也能應用在更多作業情境,台灣業者能透過引進機器人,協助滿足後疫情時代的彈性生產需求。工研院開發的「高品質研磨製程自主化系統」,即能透過虛實整合與事先模擬機器人的研磨編程路徑,達成程式自動生成,無須工程人員編寫,並可提高品質,降低水五金產業水龍頭製品的研磨誤差,傳承老師傅的經驗,以及增進生產穩定性,協助台灣傳統產業邁向智慧製造。

再來,針對「全球供應鏈重組」的挑戰,業者應藉由「分散生產基地」,減少生產基地過度集中在單一國家或海外國家的情形,以滿足供應鏈動態管理的需求。產業可透過導入遠距數位化技術,如像工業物聯網、預兆診斷平台等,透過蒐集與整合分析工作流程中的各項數據,達到製程的有效監控與即時管理,協助不同生產基地的遠距監控與作業導引等應用。

舉例來說,經濟部技術處以科技專案積極支持智慧製造技術研發,協助產業增進生產效率,由工研院開發的迴轉機械預兆診斷系統,搭配AI演算法,與自動化、客製化的監測軟體模組,針對多種迴轉機械常見故障進行精準判斷,避免人為誤判及時間浪費,有助設備的生產排程、預兆診斷、健康趨勢預測,有效提升自動化生產線的整體稼動率。此外,由於台灣擁有堅強的機械產業底蘊,產業也可以與國內的機械產業聚落合作,來達到設備自主化、供應鏈在地化的布局,以利自主開發、自主製造。

所謂「柳暗花明又一村」,美中科技戰和疫情加快產業邁向智慧製造的腳步,在後疫情時代,產業透過提升軟硬體實力,以利數位轉型升級和掌握新藍海商機。

(作者是工研院機械與機電系統研究所所長)

資料來源

https://ppt.cc/foAUXx